Gli impegni del settore delle costruzioni per la riduzione delle emissioni al 2030 e l’obiettivo net-zero al 2050 alimentano la ricerca di prodotti sostenibili e capaci di assorbire materiali provenienti dal riciclo e processi innovativi in grado di ridurre i costi legati al cantiere, limitare i rischi sulla sicurezza e l’impatto delle attività di costruzione per la comunità.

Decarbonizzazione e digitalizzazione sono gli strumenti per il soddisfacimento di questi obiettivi e per rispondere alle esigenze di un settore che richiede opere e infrastrutture con sfidanti requisiti prestazionali, un tempo sconosciuti, relativi a sicurezza ed efficienza energetica, robustezza e durata nel tempo, costi di gestione e manutenzione, facilità di sostituzione e riuso a fine ciclo di vita.

Da sempre, la ricerca di materiali sostenibili, a basse emissioni di CO2 (low carbon) e di soluzioni innovative per il settore delle costruzioni sono i driver del processo evolutivo di Heidelberg Materials (che in Italia ha raccolto l’eredità degli storici marchi Italcementi e Calcestruzzi) verso un nuovo modo di fare industria, più sostenibile e tecnologicamente avanzato.

Un approccio che non coinvolge soltanto i produttori di cemento e calcestruzzo, impegnati nell’attuazione di politiche centrate sulla sostenibilità, ma tutti gli attori della filiera delle costruzioni che hanno avviato un percorso di decarbonizzazione volto al cambiamento necessario per il futuro del Pianeta.

A partire dalle società e dalle imprese più virtuose del settore che stanno prevedendo nei propri capitolati l’impiego di prodotti sostenibili, a minore impronta carbonica, piuttosto che ad alto contenuto di materiali riciclati per la realizzazione di infrastrutture civili e industriali e opere pubbliche, instaurando spesso sinergie fruttuose con i fornitori della materia prima necessaria, ovvero il cemento e il calcestruzzo.

Best practice Heidelberg Materials – Società Autostrade per l’Italia e le sue controllate, Amplia e Tecne

La direzione Tecnologie e Qualità di Heidelberg Materials ha avuto l’opportunità, nell’ambito di una fornitura relativa a un cantiere di Società Autostrade per l’Italia (Aspi), di svolgere un test pratico per l’utilizzo di nuovi prodotti e soluzioni sostenibili quali cementi e calcestruzzi low carbon.

Grazie alla spiccata sensibilità del Gruppo Aspi in relazione ai temi Esg, con particolare riguardo agli obiettivi di decarbonizzazione, Heidelberg Materials ha avuto l’opportunità di testare sul campo un prodotto nuovo utilizzabile sia per la realizzazione di infrastrutture pubbliche che nel mercato diffuso, garantendo un risparmio di emissioni di CO2.

Partendo dall’illustrazione dell’attuale scenario normativo sui cementi e dalla discussione sull’indicatore del Global Warming Potential (Gwp) che rappresenta l’impronta carbonica (carbon footprint) di ogni singolo legante, è stato possibile proporre la definizione di nuovi mix design low carbon, giungendo fino alla dimostrazione tecnico-qualitativa delle caratteristiche meccaniche del prodotto, consentendo ai tecnici di Aspi, Amplia e Tecne di valutarne il risparmio in termini di emissioni, verificato con documenti certificati, e di considerarne l’opportunità di un eventuale futuro utilizzo.

Contestualmente, grazie ad Autostrade per l’Italia e Amplia, Heidelberg Materials ha avuto la possibilità di sperimentare anche una soluzione tecnologica innovativa, da offrire quale servizio aggiuntivo alle società e alle imprese, che consente di determinare la resistenza a compressione del calcestruzzo in tempo reale, per mezzo di sensori direttamente a contatto con il getto realizzato.

La fase di qualifica dei materiali

La sperimentazione prende le mosse dalla fornitura di calcestruzzo per un cantiere stradale, per il quale, nel rispetto di quanto previsto nel capitolato d’appalto, Heidelberg Materials aveva qualificato dei mix design di calcestruzzo ordinario, con classe di resistenza C25/30 e C32/40, per il confezionamento dei quali erano stati utilizzati dei cementi Portland al calcare Tipo II (rispettivamente Tecnocem Cem II/B-LL 32.5 R e Tecnocem Cem II/A-LL 42.5R). Questa tipologia di cementi tradizionali è quella che, attualmente, rappresenta ancora il 70% della produzione in Italia.

Parallelamente alla fornitura di calcestruzzo, nel corso di una serie di incontri tecnico-divulgativi tra la direzione Tecnologie e Qualità di Heidelberg Materials e i referenti della direzione Hse e del team Esg di Aspi durante i quali è stata presentata la gamma di cementi sostenibili a minore impronta carbonica e/o maggior contenuto di riciclato ed è stato illustrato come questa tipologia di prodotti possa essere impiegata in sostituzione dei cementi tradizionali Portland al Calcare per la realizzazione di calcestruzzi eco low carbon, è stata condivisa con Aspi la possibilità di testare realmente sul campo tali calcestruzzi sostenibili su uno dei cantieri in fornitura, coinvolgendo nella sperimentazione l’ufficio Quality Control della Business Unit Ingegneria e Realizzazione di Aspi ed Amplia, società controllata del Gruppo Autostrade per l’Italia che si occupa della costruzione delle infrastrutture.

A tal fine, sono stati quindi proposti due calcestruzzi i.pro Structura Low Carbon C25/30 e i.tech Structura Low Carbon C32/40, testati in prima battuta su scala industriale, aventi le stesse caratteristiche meccaniche di quelli previsti dal capitolato d’appalto (classi di resistenza C25/30 e C32/40) che, a parità di prestazioni, offrissero l’evidenza di una maggiore durabilità e una minore impronta carbonica, documentabile con Epd (Environmental Product Declaration) di ciascun mix.

La Dichiarazione ambientale di prodotto, pur trattandosi di una certificazione volontaria, è un documento a valenza internazionale che descrive in modo trasparente, oggettivo e comparabile l’impatto ambientale di un determinato prodotto o servizio.

La valutazione dell’impatto ambientale e delle risorse consumate (materiali, acqua o energia) è possibile grazie all’analisi del Ciclo di Vita (Lca, Life Cycle Assessment) del prodotto, prendendo in esame tutte le fasi che vanno dall’estrazione delle materie prime a quelle di trasporto, fabbricazione e smaltimento.

A valle della qualifica, effettuata da un laboratorio ufficiale per attestare le caratteristiche reologiche e le prestazioni meccaniche dichiarate e la verifica della rispondenza delle miscele alle specifiche del Capitolato, si è potuto procedere con la sperimentazione in cantiere, mettendo in produzione i mix design di calcestruzzo eco low carbon per i quali era stato eseguito lo studio di qualifica, le cui caratteristiche sia allo stato fresco che dell’indurito sono state ulteriormente verifiche dall’impresa alla presenza della Direzione Lavori

I calcestruzzi sono stati forniti dall’impianto di San Lazzaro di Savena, in provincia di Bologna (Impianto certificato in conformità ai requisiti del Csc – Concrete Sustanability Council).

Tutte le fasi di accettazione e qualifica del materiale sono state condivise internamente anche con la Struttura commerciale e con personale tecnologico d’area di Heidelberg Materials, in modo tale che, insieme all’esito positivo delle prove eseguite, condivise con Aspi e Amplia, potessero essere fornite informazioni e strumenti a supporto della rete vendita sui prodotti “eco low carbon” e sulla possibilità di un loro eventuale utilizzo futuro.

Le caratteristiche del cemento a basse emissioni di CO2

Il cemento utilizzato per il confezionamento del calcestruzzo green eco low carbon è il Termocem Green 42,5 N-LH (Low Heat) dello stabilimento di Novi Ligure (Al), che utilizza il clinker prodotto dalla cementeria di Calusco d’Adda (Bg), certificata in conformità alle norme Iso 9001 e Iso 14001 e agli inizi del 2020 secondo lo schema internazionale Csc (già Rss) del Concrete Sustainability Council.

Conformemente alla composizione prescritta dalla norma Uni En 197-1, tale cemento d’altoforno tipo III ad alta resistenza normalizzata (classe 42,5), contiene il 35%÷64% di clinker ed è caratterizzato dall’elevato tenore di materiale riciclato (circa il 40% di loppa granulata d’altoforno e da altri costituenti), il basso livello di emissioni di CO2 (circa 500 kg/t, il 30% in meno di un normale cemento) e la riconosciuta capacità di consentire la produzione di calcestruzzi di elevata durabilità.

Si tratta di un cemento consigliato per la realizzazione di opere esposte ad ambienti moderatamente aggressivi (CO2 e cloruri), comprese aggressioni da solfati e da solubilizzazioni di acque dilavanti, e a contatto con gliceridi (olii e grassi).

Il minore calore d’idratazione, sviluppato da un cemento d’altoforno rispetto a un Portland di pari classe, permette la realizzazione di strutture massive, nelle quali è previsto, in fase progettuale o esecutiva, un basso innalzamento delle temperature, combinato ad una sufficiente velocità di indurimento, riducendo il rischio di fessurazioni termiche.

Grazie all’uso del cemento Termocem Green 42,5 N-LH, le nuove miscele di calcestruzzo proposte e qualificate hanno consentito una riduzione dell’impronta carbonica in termini di emissioni di CO2, misurata in kg di CO2 equivalente al metro cubo, pari al 15% per la classe di resistenza C25/30 e al 20% per il calcestruzzo C32/40 rispetto alle miscele standard (con cemento Portland al Calcare), pur mantenendo le stesse caratteristiche di qualità e di durabilità.

Tutti i cementi forniti da Heidelberg Materials per il confezionamento delle due tipologie di calcestruzzi, sia quello tradizionale tipo II al calcare , utilizzato nei cantieri delle opere del passante di Bologna, che il Termocem Green 42,5 N-LH impiegato nel cantiere sperimentale, sono in possesso di dichiarazione ambientale di prodotto Epd (Environmental Product Declaration), attestante la riduzione di CO2. Il Gruppo è anche in possesso della certificazione del processo di rilascio dell’Epd per ogni prodotto fornito in cantiere.

La misura in tempo reale della resistenza del calcestruzzo in opera

Lo stato di maturazione del calcestruzzo è cruciale per molte fasi di lavoro e può aiutare a rispondere alle domande riguardanti il tempo ottimale di rimozione della cassaforma in condizioni di sicurezza, se la sezione successiva può essere avviata dall’alto o se può iniziare la post-lavorazione.

La resistenza meccanica del calcestruzzo viene tradizionalmente misurata portando a rottura dei provini cubici campione (detti anche cubetti) realizzati con lo stesso prodotto utilizzato per il getto della struttura. Questo metodo a compressione, ancora oggi utilizzato per la determinazione della resistenza a compressione del calcestruzzo in tempo reale, comporta tuttavia una serie di problematiche legate alla numerosità dei campioni, alle modalità di confezionamento e stagionatura dei provini, all’attendibilità della valutazione dei tempi di disarmo delle strutture in condizioni di sicurezza.

Inoltre, talvolta i campioni prelevati non sono in grado di restituire in modo accurato il comportamento delle variazioni locali all’interno della struttura. Di conseguenza, possono verificarsi errori nella misurazione della resistenza, che talvolta inducono a scasseri prematuri o viceversa determinano dei ritardi e costosi tempi di fermo in cantiere. Il tema dei controlli sul calcestruzzo in opera è quindi un problema aperto e di fondamentale importanza.

In questo cantiere è stato possibile proporre al cliente un ulteriore servizio e una soluzione tecnologica innovativa volta, non solo a determinare la resistenza a compressione in tempo reale ma anche a ridurre l’impronta carbonica del calcestruzzo utilizzato nella struttura.

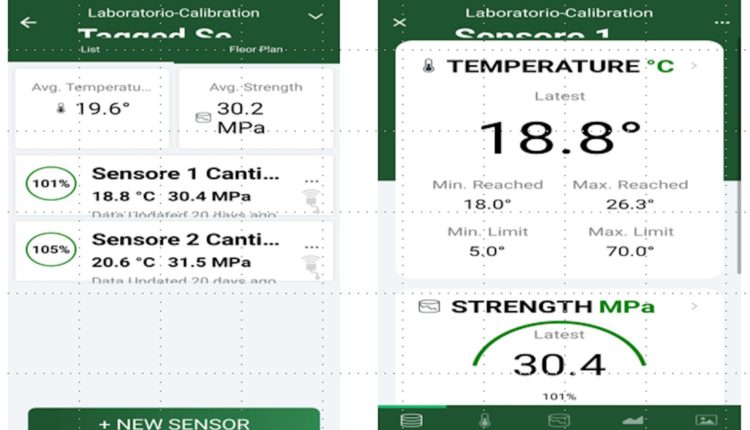

Sono stati utilizzati, per un getto di prova infatti, dei sensori digitali wireless del tipo SmartRock 360 annegati nel getto. Si tratta di una tecnologia innovativa messa a punto dalla società canadese Giatec, leader mondiale nelle tecnologie di monitoraggio del calcestruzzo.

La metodologia proposta si basa sul metodo della “maturometria”, tecnica nota ormai da diversi anni e di fatti esistono da tempo norme di riferimento (ad esempio Astm C1074, Astm C918) e utilizzato per la stima dello sviluppo della resistenza meccanica in servizio di strutture in calcestruzzo esposte a varie condizioni termiche.

Come è ben noto, lo sviluppo della resistenza meccanica a compressione del calcestruzzo nelle prime/i ore/giorni è fortemente influenzato dalla temperatura del conglomerato cementizio. In particolare, la resistenza meccanica a compressione a queste brevissime stagionature risulta tanto maggiore quanto più elevata è la temperatura del calcestruzzo in quanto le reazioni di idratazione responsabili dello sviluppo delle prestazioni meccaniche vengono accelerate. Per contro, basse temperature deprimono la cinetica di idratazione del cemento riducendo le prestazioni meccaniche del conglomerato cementizio.

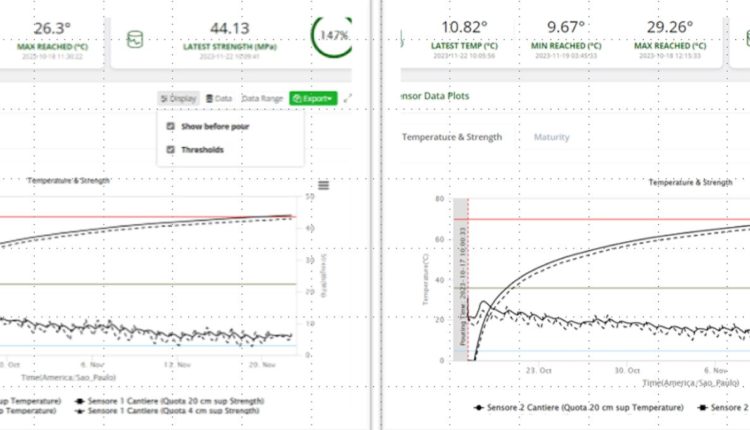

Nello specifico, il metodo richiede il monitoraggio costante della temperatura del calcestruzzo in cantiere al fine di determinare l’indice di maturità, una funzione della temperatura e del tempo. I sensori impiegati consentono di monitorare l’andamento del getto senza ricorrere a prove distruttive purché, per ciascuna miscela di calcestruzzo, si disponga di curva di correlazione tra l’indice di maturità e la resistenza meccanica (o anche altre proprietà che possano essere di interesse), costruita sperimentalmente in un laboratorio di prova secondo lo standard Astm C1074. Il metodo di “maturità” correla quindi la temperatura del getto alla resistenza meccanica del calcestruzzo in situ.

La soluzione tecnologica proposta ad Aspi da Heidelberg Materials nasce come plus per una gestione più rapida del cantiere, consentendo all’impresa e alla direzione lavori di avere valori di resistenza del calcestruzzo in tempo reale, sulla base dei quali eseguire la movimentazione dei casseri alle brevi stagionature, velocizzando le attività di cantiere, o avere il monitoraggio delle temperature del getto per evitare delta termici che potrebbero indurre rischi fessurativi, soprattutto nel caso di getti massivi. Nel primo caso, la possibilità di uno scassero rapido consente anche di avere un costo di gestione di manodopera e di movimentazione ridotto.

L’installazione di sensori digitali posizionati all’interno del getto a cura di tecnici specializzati di Heidelberg Materials ha quindi consentito, nel getto di prova, la misura in tempo reale delle performance meccaniche del calcestruzzo low carbon realizzato con il cemento Termocem Green, a basso tenore emissioni di CO2, gettato in opera per la sperimentazione in cantiere, nel quale sono stati inseriti dei sensori Giatec per il monitoraggio della temperatura del calcestruzzo.

Grazie all’utilizzo degli innovativi sensori SmartRock 360 con tecnologia wireless di Giatec è possibile predisporre una soluzione più smart, facilmente installabile e fruibile anche da uno smartphone, in grado di fornire informazioni utili all’impresa in previsione di applicazioni particolari.

Funzionamento e vantaggi della soluzione tecnologica basata sui sensori

Una volta attivati e associati (taggati) alla curva di correlazione definita per la miscela in uso, i sensori wireless vengono posizionati all’interno delle casseforme, fissandoli all’armatura, prima del getto. La loro funzione è misurare in tempo reale la temperatura in specifici punti del getto.

I dati acquisiti dai singoli sensori vengono inviati, tramite connessione wireless, a un’app installata su qualsiasi dispositivo o smartphone e utilizzati con un apposito algoritmo per stimare l’andamento della resistenza a compressione dell’elemento in calcestruzzo in opera in base alla curva di calibrazione ottenuta in laboratorio e impostata nell’app (logica IoT).

Le informazioni, aggiornate ogni 15 minuti, consentono di conoscere con esattezza il momento in cui il calcestruzzo ha conseguito una resistenza meccanica sufficiente per procedere alla rimozione dei casseri che delimitano il getto, senza eseguire prove distruttive ed evitando le problematiche connesse con i test di rottura per ottenere misurazioni della resistenza alla compressione.

I dati sulla resistenza sono considerati molto affidabili poiché i sensori sono soggetti alle stesse condizioni di stagionatura del getto di calcestruzzo in situ.

Quindi, rispetto ad altri metodi non distruttivi, la soluzione tecnologica proposta da Heidelberg Materials è in grado di stimare in modo più accurato la resistenza a compressione dell’intera struttura con una misurazione oggettiva e quantitativa, quando in possesso della corrispondente curva di maturità attraverso la calibrazione della stessa miscela di calcestruzzo.

In questo modo, potranno essere ottimizzati sia l’utilizzo che i tempi di esercizio delle casseforme e, qualora necessario, consentito il disarmo anticipato del getto, in condizioni di sicurezza, riducendo tempo e costi in cantiere. Oltre a ciò, i sensori sono completamente annegati nella struttura e facili da installare. Basta etichettare il sensore, installarlo sull’armatura e gettare il calcestruzzo.

I sensori possono fornire agli operatori dati in tempo reale, accessibili da qualsiasi dispositivo mobile e condivisibili tramite cloud. La capacità dei sensori di fornire risultati rapidi consente un processo decisionale rapido e informato, in loco.

Inoltre, la soluzione consente all’utilizzatore di disporre di un database di diverse miscele di calcestruzzo che permette di avere informazioni sulla resistenza in opera del calcestruzzo ogni qual volta verrà utilizzata la stessa miscela.

Un partner affidabile nel percorso di digitalizzazione e decarbonizzazione

Tutte le fasi della sperimentazione sono state coordinate dalla Direzione Tecnologie e Qualità di Heidelberg Materials e condivise con Amplia e Aspi, sia quella di verifica sperimentale e calibrazione in calcestruzzo (presso Innovation Lab), che di installazione dei sensori in campo, mostrando la facilità di inserimento del dispositivo all’interno delle casseforme prima del getto di calcestruzzo, che quelle delle letture periodiche dei valori, attestanti le potenzialità del sistema.

L’obiettivo della sperimentazione condotta da Heidelberg Materials era quello di testare la soluzione tecnologica, nell’ottica di un eventuale futuro utilizzo per la realizzazione di opere infrastrutturali.

Il successo dell’operazione conferma l’impegno di Heidelberg Materials nello sviluppo di soluzioni innovative nell’ottica della sostenibilità e il ruolo del Gruppo non più solo come fornitore di commodity ma partner delle più grandi Società e imprese di progettazione e costruzioni nel settore delle opere pubbliche e private nel percorso di digitalizzazione e decarbonizzazione.

Cementi con meno CO₂ incorporata, grazie all’utilizzo di materie prime alternative come le loppe industriali, e materiali in grado di aumentare la durabilità delle strutture, sono alcune leve per ridurre gli impatti ambientali della filiera delle costruzioni.

Il valore aggiunto di Heidelberg Materials per la committenza

Questo cantiere, seppur sperimentale, è la dimostrazione della capacità di Heidelberg Materials di come sia possibile dare un esempio concreto rispetto a due parole chiave: sostenibilità e digitalizzazione.

Il clinker proviene dalla cementeria di Calusco d’Adda (Bg), un impianto certificato Csc, lo schema del Concrete Sustainability Council, che certifica il processo di approvvigionamento responsabile su tutta la filiera di produzione secondo i principi base della Sostenibilità.

È stato trasportato presso l’impianto di Novi Ligure dove è stato macinato con l’aggiunta della loppa per ottenere un cemento sostenibile dotato di Epd. Da lì ha raggiunto l’impianto di Bologna San Lazzaro, anch’esso dotato della certificazione Csc, dove è stato messo a punto il mix design del calcestruzzo per il cantiere. Il valore aggiunto sul fronte della digitalizzazione è stato il monitoraggio del getto grazie alla tecnologia Giatec società leader mondiale nelle tecnologie di monitoraggio del calcestruzzo.

La tecnologia Giatec

Nel 2022 Heidelberg Materials ha acquisito una quota strategica di minoranza della società canadese Giatec. La suite di sensori intelligenti di Giatec aiuta a monitorare con precisione lo sviluppo delle resistenze del calcestruzzo. Nei cantieri edili, i dati aiutano gli appaltatori e la committenza a costruire più velocemente, in modo più sicuro, più economico e, soprattutto, in modo significativamente più sostenibile. Per i produttori di calcestruzzo consentono di ottimizzare la produzione e il mix design in ottica di riduzione dell’impronta carbonica.

(fonte: blog Heidelberg Materials)

L’autrice | Deborah Floris | Responsabile Assistenza Tecnica e Tecnologica

Con una laurea in Ingegneria Civile e un dottorato di ricerca conseguiti presso l’Università di Cagliari, Deborah Floris opera da oltre 20 anni nel settore delle costruzioni e nel controllo dei materiali da costruzione. Dal 2007 nel Gruppo Italcementi ha ricoperto incarichi operativi e gestionali in qualità di responsabile tecnologico in diverse aree d’Italia, dove ha potuto seguire la realizzazione di numerosi cantieri tra cui Autostrada Pedemontana Lombarda, Metropolitane Mm Milano, Av/ac Terzo Valico dei Giovi, Nuova Chiesa di Trezzano sul Naviglio, Nuovo Museo Fondazione Prada, Cantieri Expo 2015, Ponte S. Giorgio a Genova. Oggi in Heidelberg Materials ricopre il ruolo di responsabile assistenza tecnica e tecnologica nella fornitura di prodotti e soluzioni innovative e di qualità nel cemento e nel calcestruzzo.