Il Gruppo Pontarolo, con i suoi 71 anni di esperienza nel settore edile, si distingue per una mentalità innovativa che affonda le radici in una storia familiare e, basandosi su una filosofia tesa all’incessante ricerca di miglioramenti, va oltre il semplice costruire: «La tradizione della cena familiare dove ogni membro, una volta al mese, era chiamato a condividere ciò che aveva imparato, ha plasmato il nostro approccio alla vita e al lavoro ed è alla base della nostra trasformazione da costruttori a produttori di sistemi costruttivi», racconta Valerio Pontarolo, presidente dell’azienda Pontarolo Engineering spa, fondata nel 1953 in provincia di Pordenone.

Quando a 25 anni subentrai a mio padre, mi accorsi che potevamo ottenere maggiori risultati in cantiere se avessimo avuto strumenti adatti alle nostre esigenze, quindi presi la decisione di fabbricarli io stesso. Così è stata sviluppata la prima soluzione: un sistema di fissaggio per porte interne, ormai fuori produzione, che ha dato il via a questa azienda.

Quest’attitudine al nuovo e al fare sempre meglio, ci ha condotti a una continua ricerca di innovazioni nel settore edile, guidata dalla sperimentazione in cantiere; essendo in primis costruttori, riusciamo a comprendere le sfide che affrontano i capi cantiere e i muratori; siamo quindi in grado di capire cosa funziona e cosa no e di sapere come migliorare i prodotti per renderli più idonei all’uso sul campo. Ad oggi abbiamo oltre 40 brevetti di cui 12 a livello mondiale.

Quindi cosa significa la parola sistema per Pontarolo Engineering?

Significa assemblare i singoli prodotti per ottenere delle soluzioni che offrano un risultato tangibile: dalla scarsità di manodopera specializzata, all’aumento dei costi del materiale, agli impianti sempre più complessi, c’è la necessità di avere degli strumenti che rendano più semplice il processo costruttivo, con un risultato qualitativo sempre maggiore.

Ecco quindi, la necessità di sistemi integrati, dove ogni componente contribuisce sinergicamente alla realizzazione complessiva. Partendo da queste basi, plasmiamo i nostri prodotti con un occhio attento alla sostenibilità e all’industrializzazione. Il risultato? Prodotti che si distinguono dalla concorrenza, non solo per la loro efficacia, ma anche per la loro adattabilità e sostenibilità in cantiere.

In quali ambiti siete attivi con i vostri sistemi?

Se dicessi la costruzione della struttura sarebbe una semplificazione in quanto con le nostre tecnologie e con il nostro operato consentiamo l’edificazione di strutture confortevoli. Un concetto ampio che coinvolge diversi aspetti, dall’acustica all’umidità, dalle percezioni visive alla sensazione generale di benessere: in poche parole, un comfort completo e soddisfacente.

Manteniamo attivi due o tre cantieri l’anno, principalmente di edifici residenziali, per una serie di motivi interconnessi: siamo esperti nel costruire, una competenza che diventa opportunità per individuare eventuali problemi in cantiere e di conseguenza sperimentare nuove idee e testare l’efficienza e la qualità delle soluzioni proposte.

Com’è organizzata l’azienda al suo interno?

È una realtà di medie dimensioni, un gruppo comprendente diverse business unit: Pontarolo Engineering, impegnata appunto nella ricerca e sviluppo di tecnologie innovative per l’edilizia, Onek, dedicata alla produzione e commercializzazione in tutto il mondo di pavimentazioni outdoor destinate alla grande distribuzione, l’impresa edile Class Design, la Sintesyplast di Oderzo, in provincia di Treviso, che si occupa dello stampaggio di materie plastiche e Pontarolo commerciale che si occupa della vendita di prodotti per l’edilizia.

Oltre a queste realtà, abbiamo una sede Pontarolo Engineering in Canada, Cupolex Building System negli Stati Uniti, Cupolex PtyLimited in Australia ed un’altra divisione in Nuova Zelanda.

Con la fine del superbonus le soluzioni isolanti hanno ancora appeal?

Certamente. La fine del superbonus non è l’unico motivo per cui le soluzioni isolanti mantengono un forte appeal. Al contrario, rappresentano un passo fondamentale per ridurre le emissioni e per rispettare le direttive europee in materia di sostenibilità ambientale.

Nel nostro caso, la nostra tecnologia, essendo ancora relativamente nuova e in una fase pionieristica, continua ad attrarre l’interesse di una parte significativa del mercato. Solitamente notiamo che circa il 30% del mercato è incline a provare le nostre tecnologie per la loro natura innovativa, mentre un altro 30% è indeciso e il restante 40% mostra resistenza nell’accettare la novità.

Tuttavia, la crescente consapevolezza sull’importanza di ridurre le emissioni e l’urgenza di rispettare gli standard europei hanno accelerato l’adozione del nostro sistema costruttivo. La sua capacità di velocizzare i tempi di costruzione e di offrire un risparmio economico aggiuntivo ha contribuito a mantenere alto l’interesse.

Coloro che hanno testato il nostro sistema continuano a utilizzarlo, confermando la sua efficacia e convenienza. Nonostante la prevista diminuzione dei lavori nel settore edilizio a seguito della fine del superbonus, noi stiamo invece guadagnando quote di mercato grazie alla continua fiducia dei nostri clienti e alla solidità della nostra proposta.

In Italia si presta sufficiente attenzione alla sicurezza strutturale?

Non so rispondere con certezza a questa domanda, indubbiamente è un problema rilevante. Da un lato, c’è l’imperativo della transizione energetica per ridurre l’inquinamento, mentre dall’altro vi è l’importanza di garantire la sicurezza strutturale contro i terremoti.

Purtroppo, spesso ci si preoccupa di affrontare il problema solo dopo che si è verificato il disastro. Ciò evidenzia la mancanza di una vera e propria politica di prevenzione. Una delle vostre caratteristiche è l’innovazione. In che modo raggiungete l’obiettivo?

Piuttosto che concentrarci esclusivamente sulla capacità di innovare, ci focalizziamo sulla capacità di individuare i problemi e risolverli. L’innovazione per noi nasce proprio dalla necessità di affrontare una sfida.

Possiamo impiegare anche un anno intero di brainstorming e analisi, ma alla fine troviamo sempre una soluzione praticabile. Questo processo avviene anche attraverso la nostra presenza in cantiere, dove osserviamo attentamente tutto il processo di lavoro per garantire l’individuazione di una soluzione realizzabile ed efficace.

Qual è la vostra soluzione a più alto contenuto tecnologico?

Sicuramente Climablock: noi lo chiamiamo prodotto ma in realtà si tratta di una soluzione composta da diversi elementi, frutto di anni di lavoro, ragionamenti e prove, con l’obiettivo di renderlo molto performante e contemporaneamente semplice da utilizzare.

Il mercato secondo voi apprezza i materiali innovativi oppure la scelta cade ancora su quelli a prezzo più basso?

Non è detto che i materiali innovativi come i nostri, a parità di prestazioni, siano più cari. Anzi, offrendo un risparmio di tempo notevole e non necessitando di attrezzatura, costano meno. Inoltre, non esiste un altro sistema dotato di uno spessore ridotto come quello del nostro, in grado di offrire le stesse prestazioni.

Poiché il valore di un fabbricato si basa sul volume del costruito, è chiaro che se i muri misurano il doppio, come quelli di altri materiali, diminuisce la superficie calpestabile. Questo nostro plus è apprezzato dai clienti. Un’altra caratteristica a cui progettisti e costruttori prestano attenzione è l’impronta ambientale di un prodotto lungo il suo intero ciclo di vita e quella dei nostri sistemi è davvero molto bassa.

La spinta del green in edilizia continuerà?

La spinta verso la sostenibilità ambientale nell’edilizia continuerà sicuramente ad essere una forza trainante nel settore. Non si tratta semplicemente di una tendenza temporanea ma di una necessità reale e sempre più riconosciuta.

La richiesta di certificazioni, come quelle dei Cam che attestano l’impiego di materiali sostenibili e riciclati, è in costante aumento, soprattutto da parte dei clienti finali sensibili all’ambiente e alla riduzione dell’inquinamento. È per questo motivo che stiamo cercando di aggiornare ed ampliare il nostro attuale certificato Epd (Environmental Product Declaration) sul sistema costruttivo.

Secondo il Life Cycle Assessment (Lca) del nostro sistema Climablock, strumento che valuta l’impronta ambientale di un prodotto lungo l’intero suo ciclo di vita, incluso il processo di manutenzione degli edifici e di fine vita, le strutture eseguite con i nostri sistemi mostrano un’impronta ambientale inferiore del 20-30% rispetto ad altri prodotti considerati “green” sul mercato. Questo dimostra il nostro impegno per ridurre l’impatto ambientale e offrire soluzioni sostenibili.

Tuttavia, è importante notare che la percezione generata da una pubblicità ben studiata può talvolta trascurare elementi importanti, come le emissioni durante l’utilizzo e la manutenzione di altri materiali o l’utilizzo di più elevate quantità di materiali per raggiungere lo stesso grado qualitativo.

Pertanto, è essenziale essere consapevoli di tutti gli aspetti e valutare attentamente le opzioni disponibili per garantire una vera sostenibilità nel settore edilizio. Eppure, sull’Eps c’è molta diffidenza Nonostante il crescente interesse per la sostenibilità nel settore edilizio, c’è ancora una diffidenza diffusa nei confronti dell’Eps (polistirene espanso).

Questo materiale è spesso oggetto di preoccupazioni legate alla sua durabilità, alla sua riciclabilità e al suo impatto ambientale complessivo. In particolare, al fatto che proviene spesso da fonti fossili: in realtà pochi sanno che è un prodotto di scarto del petrolio, e verrebbe comunque prodotto come scarto per la produzione dei carburanti ma soprattutto che può anche essere estratto anche da fonti biologiche come il mais!

Tuttavia, è importante riconoscere che l’Eps ha fatto progressi significativi negli ultimi anni, sia in termini di efficienza energetica che di sostenibilità. Le moderne tecnologie di produzione consentono di ottenere Eps con una maggiore resistenza e durabilità, riducendo al contempo il suo impatto ambientale.

Inoltre, l’Eps può essere riciclato e riutilizzato in diverse applicazioni, contribuendo così a ridurre i rifiuti e a promuovere un’economia circolare. È fondamentale informare e sensibilizzare sulle caratteristiche e sui vantaggi dell’Eps, mostrando le sue applicazioni innovative

e il suo contributo alla sostenibilità nel settore edilizio. Com’è andato il 2023 e quali sono le prospettive per il 2024?

Il 2023 è stato un anno sorprendentemente positivo per noi. Avevamo previsto un calo rispetto al 2022, considerato un anno drogato dagli incentivi del superbonus, basando il nostro budget sul fatturato 2021 invece, abbiamo registrato un aumento del fatturato rispetto al 2022, a conferma dell’apprezzamento dei nostri sistemi costruttivi.

Questi primi due mesi del 2024 sono andati bene, con un leggero aumento rispetto all’anno precedente quindi diciamo che le prospettive sono positive anche se la complessità del contesto globale, tra conflitti in corso ed inflazione, non consente di fare previsioni.

Nonostante questo periodo storico di incertezze, sono fiducioso che la nostra azienda avrà successo. Anzi, se fossimo quotati in borsa investirei sicuramente in Pontarolo Engineering.

Innovazione di prodotto le risposte di Luca Pontarolo

A Klimahouse avete presentato un sistema di finiture e pannelli tagliati per il sistema cappotto. Di che si tratta?

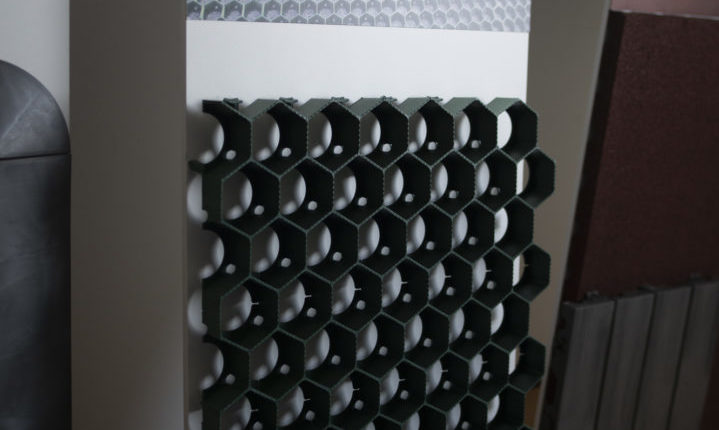

Abbiamo recentemente introdotto nel nostro pacchetto di soluzioni un kit completo per l’esecuzione del cappotto termico, lo abbiamo battezzato SpyroSystem, sviluppato secondo i rigorosi criteri degli standard Etics europei.

Questo kit comprende tutti i componenti necessari a soddisfare ogni esigenza di isolamento termico ed estetico, tra cui rasanti, collanti, finiture ed altri accessori.

Il nostro obiettivo principale è fornire ai clienti una soluzione integrata, e non solo il nostro Eps isolante, che garantisca la sicurezza dei risultati desiderati,offrendo loro fonte di approvvigionamento e assistenza per tutti i materiali necessari. Questo kit è stato progettato su misura utilizzando il nostro materiale isolante proprietario.

Abbiamo selezionato e testato attentamente solo componenti compatibili, garantendo così una perfetta sinergia tra di loro durante l’applicazione. Inoltre, come altri produttori di kit da cappotto, rispettiamo rigorose regole di qualità per assicurare la massima affidabilità e performance del nostro prodotto.

Un vantaggio significativo del nostro approccio è che il pacchetto completo non si limita solo al cappotto termico, ma possiamo applicarlo anche al nostro sistema costruttivo. Ciò significa che i nostri clienti possono beneficiare di un’unica soluzione integrata per l’isolamento termico e la costruzione, semplificando così il processo e garantendo una qualità coerente in tutte le fasi del progetto.

Kit per il cappotto termico, come evolve la qualità?

La qualità dei kit per il cappotto termico sta evolvendo in modo significativo. Una tendenza predominante è l’adozione sempre più diffusa dei kit completi, che sono stati testati nel loro insieme rispetto all’acquisto separato dei singoli componenti.

Questo approccio garantisce una maggiore coerenza e affidabilità nel risultato finale, poiché tutti i materiali sono stati progettati e selezionati per lavorare in sinergia, ottimizzando così le prestazioni complessive del sistema di isolamento termico.

La nostra azienda sta attivamente lavorando per introdurre un pacchetto completo di componenti per soddisfare ogni esigenza specifica, al fine di formare kit che siano testati nel loro insieme e garantiscano un’elevata qualità prestazionale a un costo adeguato.

Stiamo investendo risorse significative per assicurare che ogni componente sia attentamente valutato e abbinato agli altri per ottimizzare le prestazioni complessive del sistema.

Inoltre, stiamo estendendo questa attenzione anche al sistema costruttivo Climablock per quanto riguarda la parte di finitura esterna, che verrà studiata e abbinata ad esso, non limitandoci solo al cappotto termico Spyrogrip. Questo approccio garantirà una soluzione completa e affidabile per l’isolamento termico e strutturale dei nostri clienti.

Come è composto il sistema Climablock?

Il sistema Climablock è costituito dalla tecnologia Icf (Insulating Concrete Forms), che consente la realizzazione di edifici altamente performanti in termini di resistenza sismica, isolamento termico e acustico, offrendo un elevato comfort abitativo in un ambiente salubre, privo di umidità e muffe.

Il sistema Climablock si basa su elementi in Eps isolante Twinpor che, collegati tra loro in modo rapido e semplice, formano una casseratura in polistirene in grado di ricevere il getto di calcestruzzo. La versatilità del sistema e la sua semplicità di montaggio garantiscono una qualità costruttiva difficile da raggiungere con i sistemi tradizionali.

Questo approccio si traduce in tempi e costi certi di costruzione, con una riduzione delle operazioni di manutenzione nel tempo e l’eliminazione di operazioni accessorie per l’applicazione di contro-pareti e la realizzazione degli impianti.

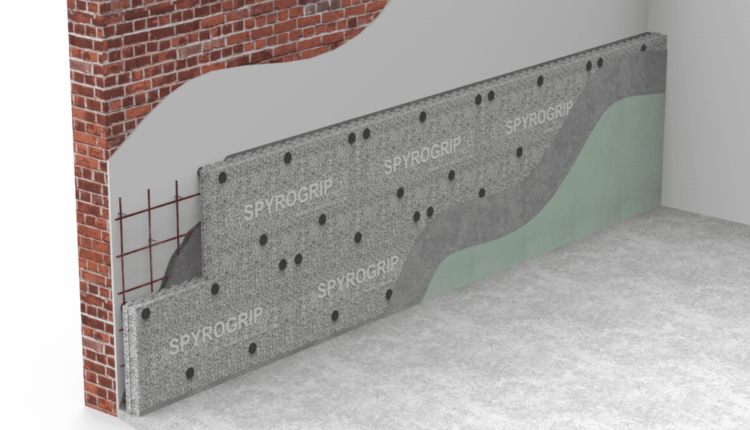

L’Italia è un paese soggetto a frequenti terremoti, quali sono le risposte offerte da Spyrogrip Sismiko?

Spyrogrip Sismiko è uno dei nostri sistemi brevettati più recenti e interessanti: offre una soluzione innovativa per la riqualificazione sismica in Italia. È un sistema completo che unisce un miglioramento/adeguamento sismico ed energetico in un’unica procedura, fornendo così un doppio vantaggio durante la ristrutturazione edilizia.

Il funzionamento di Spyrogrip Sismiko è semplice ma efficace: consente l’applicazione del cappotto termico esterno e l’esecuzione contemporanea della riqualificazione sismica. Questo processo può essere eseguito sia su edifici residenziali che su strutture pubbliche.

Un vantaggio significativo di questo sistema è la sua capacità di operare esclusivamente dall’esterno dell’edificio, consentendo alle attività interne di continuare senza interruzioni durante l’intervento. Questo è particolarmente vantaggioso per strutture cruciali come scuole e ospedali, dove è fondamentale evitare qualsiasi interruzione delle attività.

Anche nei condomini, questa soluzione offre numerosi benefici. Inoltre, l’approccio di Spyrogrip Sismiko porta a un significativo risparmio sui costi, poiché consente di completare contemporaneamente due lavori distinti nella stessa fase di intervento.

Un altro prodotto di punta è il vespaio areato isolato IsolCupolex, come è stato sviluppato?

È stato sviluppato per soddisfare la necessità di applicare l’isolamento anche nella parte controterra degli edifici. Grazie alla nostra esperienza nella produzione di casseri per vespai isolati e la conoscenza nello stampaggio di polistirolo, è stato naturale creare un vespaio in Eps, completamente regolabile in termini di spessore e dimensioni, capace di garantire il raggiungimento dei valori termici richiesti dal progetto.

Questa soluzione prevede l’applicazione dell’isolamento dalla parte esterna della struttura in calcestruzzo (sotto), questo permette di evitare i problemi di muffa e condense tipicamente associati ai cappotti posti all’interno della struttura muraria. Inoltre, la conformazione del vespaio consente di scaricare tutti i carichi, compresi quelli molto elevati, direttamente sul terreno o magrone sottostante.

Questa caratteristica rende IsolCupolex particolarmente efficace in contesti industriali, dove è fondamentale evitare il rischio di compressione e deformazione dell’isolante, come potrebbe accadere con l’utilizzo di una soletta tradizionale, riducendo significativamente l’utilizzo di calcestruzzo e ferro per ottenere gli stessi risultati, rendendo così la stratigrafia del pavimento molto più efficiente dal punto di vista costruttivo ed economico.

Quali sono le sedi applicative di Kaldo, termopannello per solai interpiano e per coperture?

Le sedi applicative di Kaldo offrono vantaggi significativi sia dal punto di vista qualitativo che economico per una vasta gamma di applicazioni, tra cui solai interpiano e coperture. Questo innovativo sistema è stato concepito per rispondere alla necessità di isolamento interpiano a un costo inferiore rispetto alle soluzioni tradizionali basate sul latero cemento.

Kaldo rappresenta una soluzione completa in quanto unisce isolamento e struttura in un unico elemento. Grazie alla sua composizione basata sull’Eps (polistirolo espanso), Kaldo offre un’eccellente capacità isolante ed al contempo una resistenza strutturale affidabile e antisismica. La struttura del solaio viene garantita dalla gettata di calcestruzzo, rendendo Kaldo inizialmente un cassero che sosterrà il calcestruzzo che formerà la struttura finale.

Questo approccio innovativo permette di ottenere risultati qualitativi elevati, in quanto il solaio in EPS fornisce sia isolamento termico che strutturale. Inoltre, dal punto di vista economico, l’utilizzo di Kaldo comporta un notevole risparmio in termini di costi e di spazio, poiché elimina la necessità di utilizzare materiali tradizionali come il latero cemento o il predalles come cassero. Include diversi accessori che permettono di soddisfare ogni tipo di esigenza sia di finiture interne, sia di resistenza al fuoco.

I vostri prodotti sono sottoposti a certificazione?

Sì, tutti i nostri prodotti in Eps sono soggetti a rigorosi controlli al fine di ottenere il marchio Ce, garantendo così un’elevata qualità, sia dal punto di vista meccanico, sia dal punto di vista della sicurezza, con stringenti prove riguardanti il fuoco. Inoltre, abbiamo collaborato recentemente con l’Università di Bologna per condurre i test sul miglioramento sismico del sistema Spyrogrip Sismiko, confermando l’eccellente risultato del nuovo sistema brevettato.

Tra le certificazioni più rilevanti di questo periodo storico c’è l’Epd (Environmental Product Declaration) per il nostro sistema costruttivo Climablock. Questo documento fornisce una valutazione dell’impatto ambientale del nostro sistema e, rispetto ad altri, i nostri risultati sono molto positivi e contiamo di completare il processo di rinnovo di tale certificato a breve.

Ci impegniamo costantemente a garantire la sostenibilità e l’efficienza ambientale dei nostri prodotti e questa certificazione è una testimonianza del nostro impegno in tal senso.

Consulenza al progetto e assistenza in cantiere le risposte di Valerio Pontarolo

Produzione significa anche servizio, come lo gestite?

Il servizio è parte integrante della vendita perché fin dall’inizio assistiamo i progettisti per la parte architettonica e strutturale in modo da ampliare il loro spettro di possibilità progettuali.

Inoltre, forniamo l’assistenza in cantiere per l’avvio squadra soprattutto per chi utilizza questo sistema ma che dura una giornata, poiché la sua semplicità è tale da permettere a una squadra di procedere correttamente dopo una singola giornata di assistenza.

Come lavora il vostro ufficio tecnico? E la formazione?

L’ufficio tecnico è composto da una decina di figure professionali tecniche che garantiscono un lavoro multidisciplinare integrato (ingegneri, architetti, geometri, periti…) soprattutto di assistenza.

In pratica, dopo aver visionato i progetti dei clienti, l’ufficio tecnico valuta i prodotti adatti più prestazionali ed economici per suggerire la scelta migliore a seconda delle applicazioni. Il sistema Pontarolo è versatile: si adatta al progetto e non viceversa.

I nostri tecnici elaborano l’assistenza ai progettisti proprio in funzione di questo. Non solo, diamo indicazioni personalizzate sui tagli dei blocchi per evitare i ponti termici, che già il sistema di suo non crea, anche con manodopera non proprio qualificata. Sul fronte della formazione, stiamo progettando delle giornate in cantiere e webinar per i progettisti.

Inoltre, vogliamo allestire una learning room per 150 persone all’interno dei nostri nuovi uffici come luogo privilegiato per spiegare agli operatori del settore l’uso dei nostri prodotti che sono semplici, ma che richiedono di rispettare delle accortezze per ottenere la qualità e risparmi economici attesi.

di Monica Battistoni